방재정보

방재 관련 기술정보를 전해드립니다.

자동차공장 도장부스 폭발위험장소 설정 연구

글 최명영

한국화재보험협회 재난안전연구팀 과장, 공학박사

1. 머리말

화재 및 폭발 예방의 기본은 「위험분위기의 생성확률」 또는 「점화원 존재 확률」을 제거하는 것이다. 다시 말해 위험분위기가 존재하는 장소를 정확히 파악하고 해당 장소의 점화원을 제거함으로써 사업장을 안전하게 운영하는 것이 가능하다. 사업주는 폭발성, 발화성 및 인화성 물질등에 의한 위험을 예방하기 위하여 필요한 조치를 하도록 산업안전보건법 제23조(안전조치)에 규정하고 있다. 그리고 인화성 액체의 증기나 인화성 가스 등을 제조ㆍ취급 또는 사용하는 장소는 한국산업표준(KS)에서 정하는 기준에 따라 폭발위험장소를 설정하여 관리하도록 산업안전보건기준에 관한 규칙 제230조(폭발위험이 있는 장소의 설정 및 관리)에 규정하고 있다.

그러나 인화성 가스, 액체 등을 취급하는 많은 공정에 대하여 폭발위험장소 설정기준이 명확하지 않아 현장 적용에 많은 어려움이 있다. 이 글에서는 자동차공장의 주요 위험장소인 도장부스 내 폭발위험장소 설정에 대한 사례 연구를 통하여 안전성 향상 대책을 검토하고자 한다.

2. 자동차 공정의 화재폭발 위험

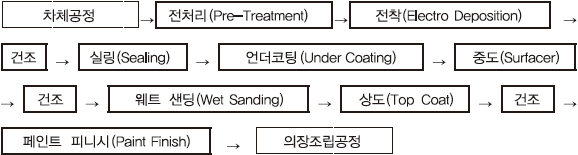

자동차 제조공정은 크게 프레스(또는 스탬핑)공정, 차체공정, 도장공정, 의장조립공정으로 구성된다. 이 중 도장공정은 최근 정전기 관리, 수용성 도장도료 사용 등 위험이 많이 경감되고 있으나, 과거 많은 화재사고가 발생하였으며 다량의 위험물을 사용한다는 점에서 대표적인 위험공정으로 구분된다.

<표 1> 도장공정 개요도

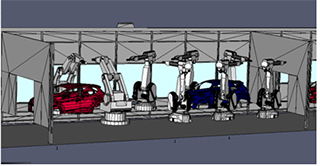

자동차 도장공장 내에서 인화성가스, 액체를 사용하여 사고 발생 위험이 높은 지역은 폭발위험지역으로 설정하여 방폭설비를 설치하고, 점화원을 중점 관리하고 있다. 대표적인 폭발위험지역으로는 도장부스 지역, 건조로의 가스배관 주위, 위험물 탱크 주위, 배합실 등이 있다. 특히 도장부스지역은 분무도료에 의한 위험분위기가 형성되어 정전기와 같은 점화원에도 쉽게 화재 및 폭발이 발생할 수 있는 위험지역이다.

3. 도장부스 폭발위험지역 분석

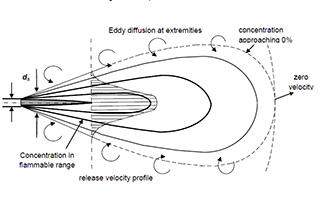

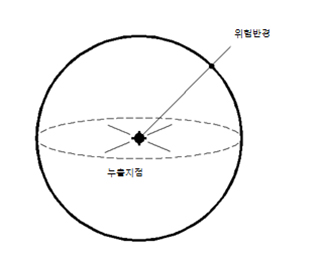

누출된 인화성물질은 그림 3과 같이 누출지점에서 멀어짐에 따라 공기와 혼합되어 폭발하한값(Lower Flammable Level)보다 낮은 농도로 희석된다. 일반적으로 폭발위험반경은 누출지점에서부터 희석된 폭발하한값의 끝지점까지의 거리에 안전율을 고려하여 산출한다.

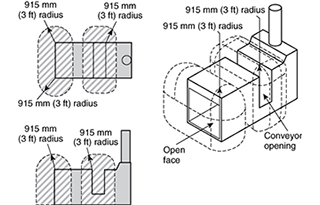

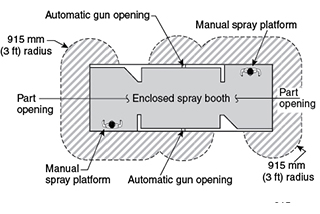

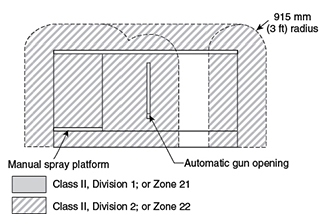

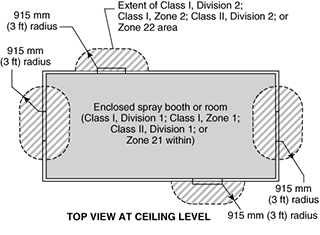

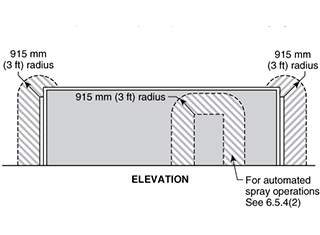

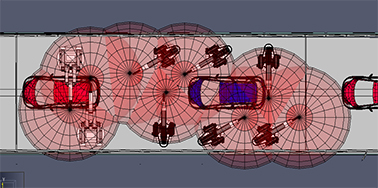

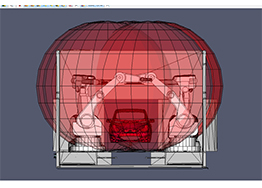

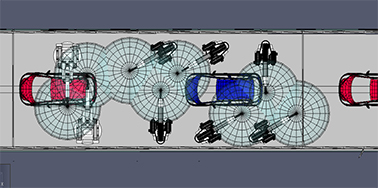

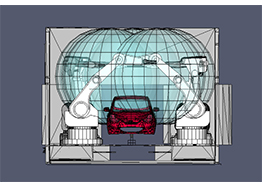

도장부스의 폭발위험지역 설정과 관련하여 IEC 60079-10-1, IP-15, NFPA 59A, NFPA 497 등 다양한 해외 기준을 적용할 수 있다. 국내 자동차공장에서는 NFPA 33 인화성 및 가연성 물질을 사용하는 분무도장 기준, Kosha Guide 등을 주로 적용하고 있다. NFPA 기준에서는 그림 4~6에서 명시된 바와 같이 도장부스 내부지역을 정상사태에서 주기적 또는 때때로 폭발위험분위기가 생성될 수 있는 1종 폭발위험장소로 선정하고, 개구부 주변 약 1m 지역을 이상상태에서 폭발위험분위기가 생성될 우려가 있는 2종 폭발위험장소로 선정하는 것을 규정하고 있다.

|

|

| [그림 3] 누출된 물질의 공기희석 | [그림 4] 상부 폐쇄, 전면부·측면 개방된 도장부스 주위 2종 장소 |

|

|

| [그림 5] 개방된 도장부스의 수동/자동분무 지역의 위험장소 구분 | |

|

|

| [그림 6] 구획된 분무실 및 주변 지역< /td> | [그림 7] 폭발위험장소 평가절차 |

그러나 실제 도장부스지역은 분무량 및 분무속도와 관련된 누출원 평가, 환기등급, 환기유효성과 같은 환기요소 등 여러 가지 변수에 의하여 폭발위험장소 설정이 달라질 수 있다. [그림 7]의 절차를 따라서 한국산업표준인 KS C IEC 60079-10-1과 KOSHA GUIDE를 적용하면 이러한 다양한 변수를 고려한 폭발위험장소를 산정할 수 있다. 이러한 공학적인 분석을 통하여 운전 조건에 맞는 폭발위험장소 및 등급을 설정하고 다른 방폭관련 기준들과 비교·적용하면 보다 합리적이고 안전한 도장부스 운전이 가능할 것으로 보인다.

이번 연구에서는 폭발위험장소 분석을 위해 <표 1>과 같은 누출특성과 환기특성을 적용하였으며, 이에 따른 폭발위험반경을 추정하였다. 국내에서 많이 적용되고 있는 분무도장부스를 가정하여 중요한 분석요소 중 한가지인 환기특성이 반영된 공기순환횟수를 주요변수로 설정하였다. 도장부스 내에는 도장품질 등을 위하여 일정 속도 이상의 풍속이 적용되는 것을 기본으로 설계를 하고 있으나, 공조팬의 노후 등으로 현장 풍속은 달라질 수 있다. 풍속이 달라지면 공기순환횟수가 달라지게 되며 이는 폭발위험장소 설정에 영향을 미치게 된다. 풍속이 0.1m/s에서 0.4m/s로 증가함에 따라 부스 내 폭발위험분위기가 형성되는 구형 가상체적이 줄어들고, 이에따라 폭발위험반경이 크게 줄어드는 것을 확인할 수 있었다. [그림 9]에서 보는 바와 같이 주어진 조건에서 풍속이 0.4m/s로 유지된다면, 폭발위험반경은 도장부스내로 국한되는 것을 확인할 수 있다.

<표 2> 풍속에 따른 폭발위험분석

| 구분 | 분석조건 | 최소풍속 0.1 m/s | 최소풍속 0.4 m/s |

|---|---|---|---|

| 누출특성 | 인화성액체 | 페인트 도료 | 좌동 |

| 분자량(kg/kmol) | 106.17 | 좌동 | |

| 폭발하한(LEL,Vol%) | 1 | 좌동 | |

| 누출등급 | 1차누출 | 좌동 | |

| 안전계수 | 0.25 | 좌동 | |

| 누출량(kg/s) | 0.00397 | 좌동 | |

| 환기특성 | 공간체적 | 20m × 5m ×3.5m | 좌동 |

| 품질계수 | 5 | 좌동 | |

| 주위온도(K) | 303 | 좌동 | |

| 폭발분석 | 공기순환횟수 | 0.02857 | 0.11429 |

| 가상체적(m3) | 65 | 16 | |

| 위험반경(m) | 2.5 | 1.6 | |

| 장소등급 | 1종 | 1종 |

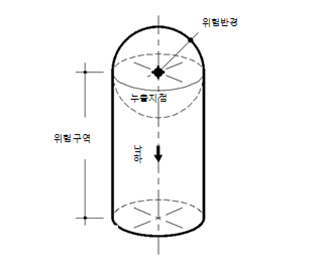

추가적으로 고려해야할 요소는 가상체적의 형상이다. 현장에서 KS IEC 60079-10-1을 적용하는 경우 일반적으로 누출지점을 중심으로 폭발위험구역이 될 체적을 [그림 10]과 같이 구형으로 고려하는 경우가 많다. 그러나 최근 개정된 많은 해외 기준에 따르면 분무된 도료는 공기보다 무거우며, 하부배기형태로 인하여 누출된 도료가 하부로 내려가게 되므로 구형이 아니라 [그림 11]과 같은 기둥형태의 폭발위험지역을 설정하는 것이 바람직할 것으로 보인다

4. 맺음말

자동차공장 도장부스 내 폭발위험지역을 형성하는 분무도료 체적은 온도, 습도와 같은 외부 환경, 누출되는 속도와 압력, 환기요소 등 운전조건에 따라 변할 수 있으며, 이에 따라 폭발위험등급 및 폭발위험반경이 달라진다. 따라서 도장부스의 안전성향상을 위하여 다양한 공학적인 기술기준에 따라 폭발위험장소 설정을 분석할 필요하다. 중요 위험장소에 대해서는 정형화된 폭발위험장소 설정에 관한 기준을 적용하는 것보다는 심도있는 공학적 분석을 통하여 도장부스의 다양한 운전조건을 반영하는 것이 권장된다. 최근 실무적으로 많이 적용되고 있는 전산유체역학(Computational Fluid Dynamics) 모델링 분석을 실시하여 도장부스의 다양한 운전조건을 반영한 폭발위험지역을 설정하는 것도 좋은 대안이 될 수 있을 것으로 보인다